CNC赋码方式一共有哪几种,有什么区别?

CNC点阵码的赋码方式主要包括以下三种类型,其核心区别体现在技术原理、适用场景及抗损性等方面:

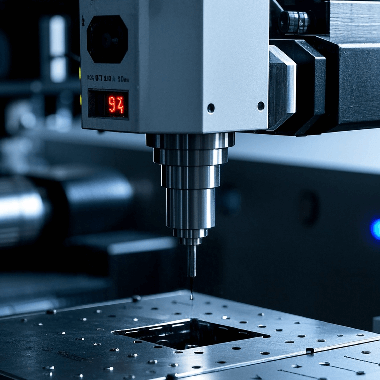

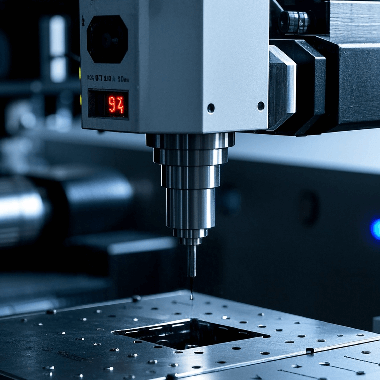

一、激光赋码

技术原理:

采用激光打标设备(如光纤激光器)在零件表面通过烧蚀或氧化反应形成点阵码。分为两种形式:

刻划式:沿字符轨迹逐线雕刻,适合精细标识(如微小零件)

点阵式:通过离散点阵快速形成编码,点阵尺寸可控制在0.1-0.3mm,深度0.8-1.2mm,支持曲面打标。

特点:

优势:非接触式加工,精度高(±0.05mm)、耐磨损,支持金属/陶瓷/塑料等多种材料。

局限:对深色或反光表面识别率较低,设备成本较高。

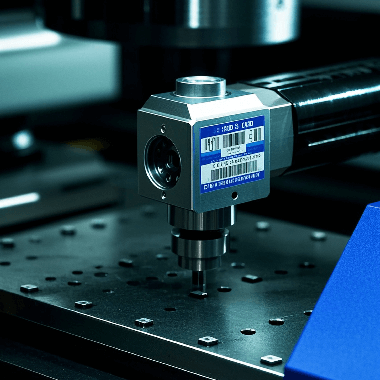

二、机械点刺赋码

技术原理:

通过多轴联动点刺针系统在零件表面形成微孔点阵编码。例如:

使用X/Y轴滑板调节点刺针间距,实现穿透五金表膜,编码深度0.05-0.2mm。

结合编码深度使点阵与材料融合,抗物理擦除。

特点:

优势:适用于五金材料,防篡改性强,且设备成本低于激光系统。

局限:加工速度较慢(约200-300次/分钟),对高硬度金属不适用。

三、标签贴附赋码

技术原理:

预先在防粘纸上制作点阵码标签(如DM码、QR码),通过背胶贴附至零件。例如:

标签背面采用冗余编码技术,即使部分磨损仍可识别。

可结合数字水印增强防伪性。

特点:

优势:适用于无法直接打标的复杂曲面或高温加工件(如热处理后贴标)。

局限:标签耐候性依赖材料,长期使用可能脱落,需配合MES系统动态更新数据。

技术对比与应用场景

| 指标 | 激光赋码 | 机械点刺 | 标签贴附 |

|---|---|---|---|

| 适用材料 | 金属/陶瓷/硬塑料 | 金属/软包装 | 任意材料(依赖标签) |

| 抗损性 | 耐高温、化学腐蚀 | 抗物理擦除 | 依赖标签耐久性 |

| 速度 | 100-500码/秒 | 200-300码/分钟 | 依赖贴标机速度 |

| 成本 | 低(设备+能耗) | 中(刀模消耗) | 高(标签耗损,贴标成本) |

| 典型场景 | 军工航空钛合金件追溯 | 汽配追溯、手机五金件追溯 | 成品汽车零部件供应链管理 |

选择建议

精密零件追溯:优先激光赋码,兼顾精度与耐久性;

制程加工追溯:选择机械点刺孔阵码,尤其适合汽配及手机五金件;

临时或复杂环境:采用标签贴附,灵活适配后期加工流程。

粤公网安备44030502003631号

粤公网安备44030502003631号