二维码如何结合微信实现防伪和防钓鱼

导读(文/微信:tonytaoq /深圳市云礼客信息科技有限公司【无限云溯】)

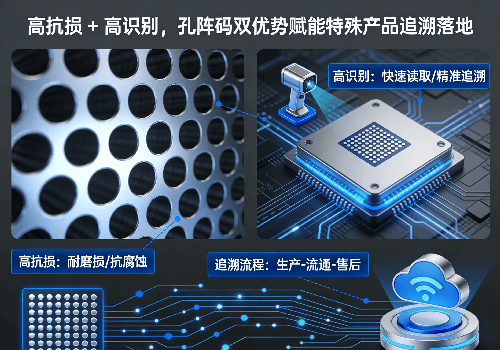

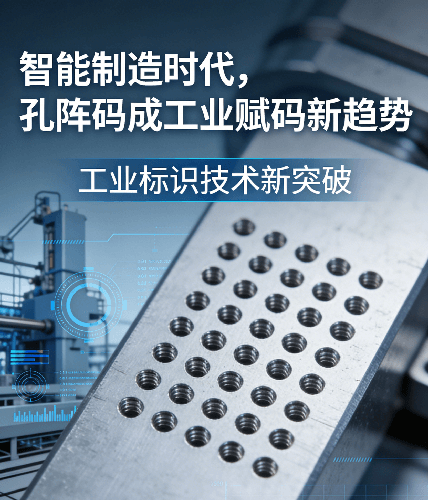

随着移动互联网的快速发展,人们使用智能手机来延伸应用场景,已经是一大趋势。尤其是二维码的出现,这使得用户对二维码扫描变得非常容易,用户已经通过这些年的培育,养成了扫码习惯,从而带动了二维码的商业应用覆盖,市面上在商品包装、宣传单、图片分享、户外广告、电视广播上随处可见二维码的身影。尤其是在商品包装上实现基于二维码的一物一码,通过数字加密技术可以实现对每个商品的信息加密的保护,从而实现对商品的信息防伪,这是二维码防伪的发展趋势。

基于二维码的一物一码的出现,带动了新一波的信息防伪技术的发展,各类基于一物一码的加密技术出现,打击了制假贩假者,很好的保护了消费市场。但是道高一尺魔高一丈,制假贩假者为蒙痹消费者,混淆市场视听,会造假一套二维码验证系统,模仿正品的验证信息,给出造假的防伪验证信息,使得消费者无法分辨。造假者钓鱼网站的出现,使得品牌企业需要进一步深化验证信息来方式钓鱼网站的出现,使得钓鱼网站无处遁形。

随着微信的深入人心,微信公众号具有一定的防钓鱼网站功能,由于微信公众号认证相对比较严格,需要提供企业的各类证明文件,从而确保了微信公众号的公信力,另外微信的使用群体非常庞大,使得二维码防伪和微信公众号结合,成为一种更为安全可靠的防伪趋势,这就给防伪造假设置了极大的门槛和难度。

一物一码结合微信防伪的优势有:

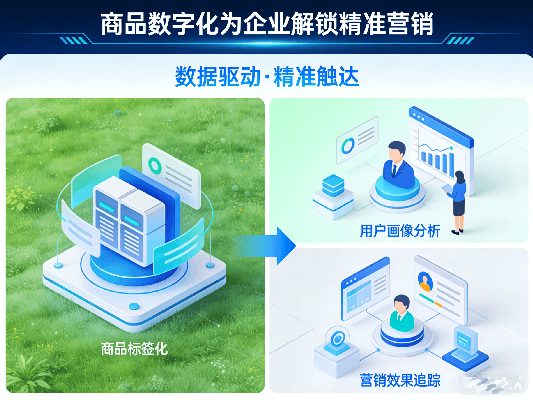

(1)扫码后引导用户关注企业公众号,实现用户留存。

(2)扫码后的验证信息,在微信公众号中进行推送和展现,提高公信力。

(3)微信公众号中容易实现与消费者的互动,一对一或一对多,文字、图片、视频等都容易实现。

(4)在微信公众号上很容易实现微信营销,实现对用户的100%曝光。

(5)微信公众号上更便捷、亲和的展示方式,无距离感。

(6)信公众号本身就是一款非常好的CRM管理工具,帮助企业更好的经营用户。

二维码防伪和微信公众号相结合的防伪平台,为消费者提供了更为权威和公正的防伪验证技术手段,消费者不仅可以用智能手机购物,还能通过微信扫一扫直接扫描商品上的二维码去查询真假,更好的保护了消费者和经营者的权益,有效打击了制假造假者,有效维护了市场的秩序。

粤公网安备44030502003631号

粤公网安备44030502003631号