孔阵码在钢材制造的品质追溯中相对与二维码有哪些优势?

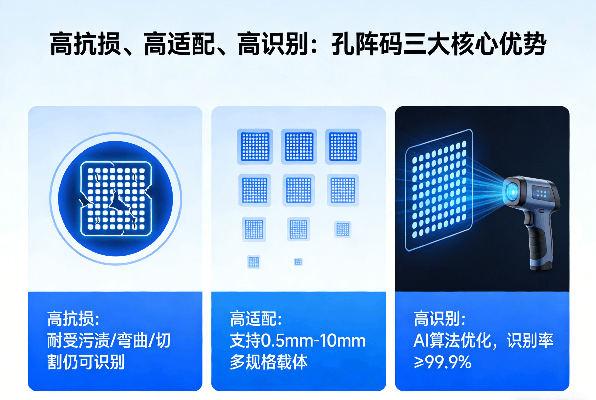

一、 物理抗损性:适应钢材制造复杂环境

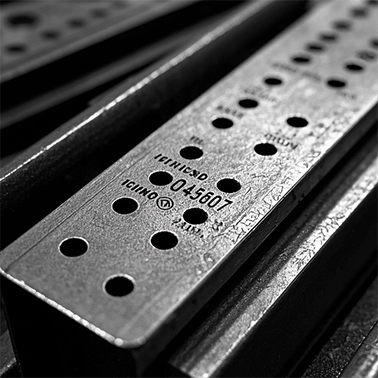

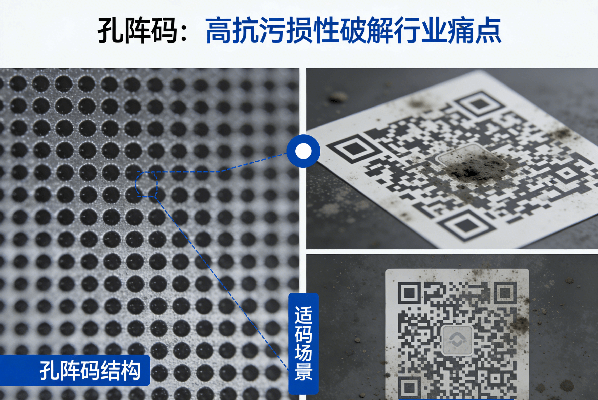

抗油污与磨损

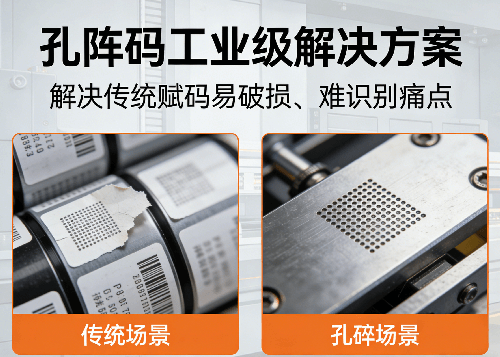

孔阵码通过钻孔形成物理标识,即使钢材表面沾染油污或经历机械加工(如切割、冲压),其通孔或盲孔结构仍可被X光或视觉设备准确识别。而传统二维码作为表面印刷标识,易因摩擦、氧化或涂层覆盖导致信息丢失。耐高温与腐蚀

钢材生产过程中常涉及高温轧制、酸洗等工艺,孔阵码的钻孔结构(尤其是盲孔)不受表面氧化层影响,而二维码可能因高温褪色或化学腐蚀失效。

二、 信息存储与追溯深度升级

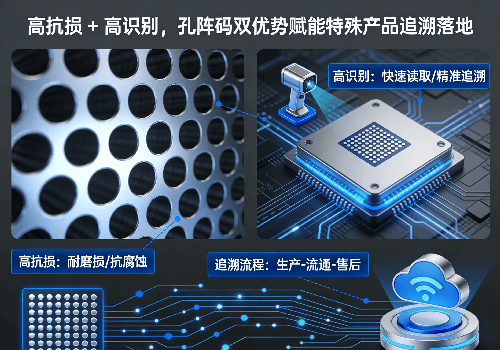

高密度数据存储

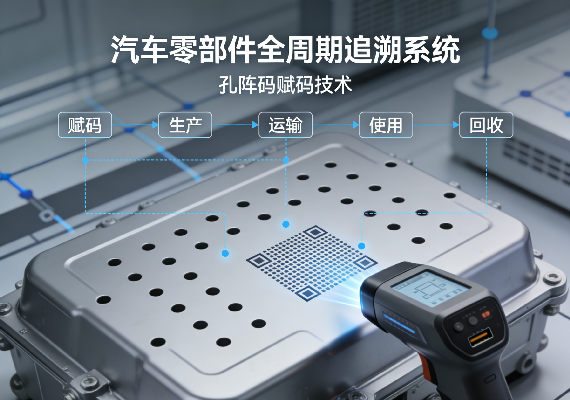

单孔阵码可容纳10-89个通孔/盲孔,通过孔径与间距参数编码复杂信息(如生产批次、炉号、质检参数),远超二维码的字符容量。例如,多层钢材板的追溯中,孔阵码能通过X光穿透内层读取历史加工数据,解决二维码因多层结构遮挡导致的信息断层问题。全生命周期追溯

孔阵码支持从原材料到成品的全流程嵌入。例如,钢材坯料在开坯阶段钻孔记录熔炼参数,后续轧制、切割工序通过读取孔阵码自动关联工艺数据,避免人工记录误差。二维码则需在每道工序重新打印粘贴,增加管理成本。

三、 防伪与安全性强化

物理防伪特性

孔阵码的钻孔参数(如孔径精度、孔位排列)需专用设备生成,难以被仿制。而二维码可通过普通打印设备复制,存在伪造风险。数据加密兼容性

孔阵码可与数字系统结合,例如将钻孔参数与区块链哈希值绑定,实现“一孔一密”的双重防伪验证,而二维码依赖单一加密算法,安全性较弱。

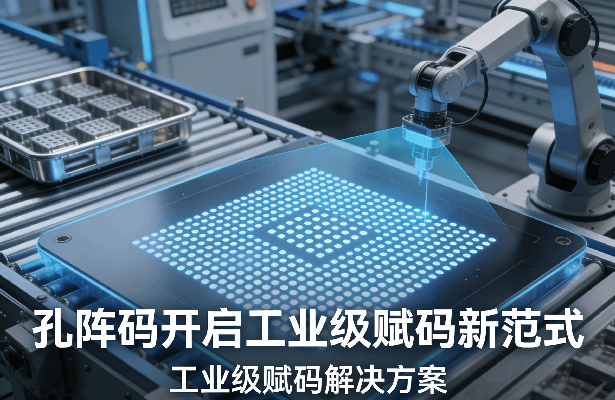

四、 工艺兼容性与成本优化

无缝集成生产流程

钢材制造中钻孔工序(如钢板打标、型材切割)可直接嵌入孔阵码,无需新增设备。例如,某企业通过改造现有冲床,在钢材坯料打码环节同步生成孔阵码,实现零增量成本。二维码需额外部署喷码机或贴标机,增加生产线改造投入。降低长期维护成本

孔阵码的物理耐久性减少因标识损坏导致的返工,例如某钢厂引入孔阵码后,追溯系统误检率从3.2%降至0.5%以下。

五、 典型案例对比

二维码痛点案例

某钢材厂曾采用二维码追溯热轧卷板,但因高温导致标签碳化,30%批次无法溯源,改用孔阵码后实现100%可读。孔阵码成功实践

国内某特钢企业通过盲孔编码记录连铸坯成分数据,结合X光检测系统,使质量异常定位效率提升70%,原料浪费减少15%。

总结:技术选型建议

| 场景 | 推荐技术 | 原因 |

|---|---|---|

| 高温/高磨损加工环节 | 孔阵码 | 物理抗损性强,无需表面保护 |

| 多层复合钢材追溯 | 孔阵码 | X光穿透读取内层数据,避免信息断层 |

| 低成本标准化配件管理 | 二维码 | 短期投入低,适合环境稳定的简单追溯需求 |

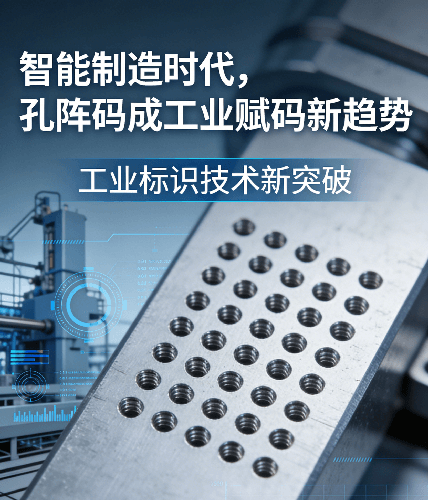

随着孔阵码的技术成熟,越来越受到企业关注,在孔阵码识别领域中“无限云溯”已经深耕多年,使用AI+孔阵图形修正技术成功为多家企业提供技术实现方案;未来,随着工业视觉与AI识别技术进步,孔阵码有望在钢材制造中进一步替代二维码,成为全产业链数字化的核心标识载体。

粤公网安备44030502003631号

粤公网安备44030502003631号